Les rappels sont le cauchemar de tout producteur alimentaire. Outre les risques potentiels pour la santé des consommateurs et les pertes financières dues aux invendus et aux longs temps d'arrêt de la chaîne de production, les problèmes de sécurité alimentaire peuvent également porter gravement atteinte à la réputation de votre marque. C'est pourquoi l'hygiène doit toujours être la priorité absolue dans les installations de production. Depuis la création de JBT, nous avons acquis une connaissance approfondie de la sécurité alimentaire. Toutes nos solutions sont hygiéniques par conception et faciles à nettoyer et à entretenir. En tant que partenaire engagé, nous sommes impatients de vous aider à améliorer l'hygiène de votre ligne de production alimentaire.

Nous fournissons des solutions en matière de sécurité alimentaire pour des processus tels que l'injection, le formage, l'enrobage, la cuisson, la friture, la congélation, le traitement à haute pression (HPP), l'emballage et le portionnement des aliments.

Chez JBT, la sécurité alimentaire commence dès la planche à dessin, où nous concevons pour minimiser toutes les surfaces inutiles et utiliser le moins de matériaux possible pour éviter les pièges à saletés. Nous appelons cela l'Hygiène par la Conception et c'est particulièrement important dans la zone alimentaire 1 où l'équipement est en contact physique direct avec les produits. Mais aussi, dans les zones alimentaires environnantes où le biofilm peut augmenter le risque de développement bactérien.

Hygienic by Design

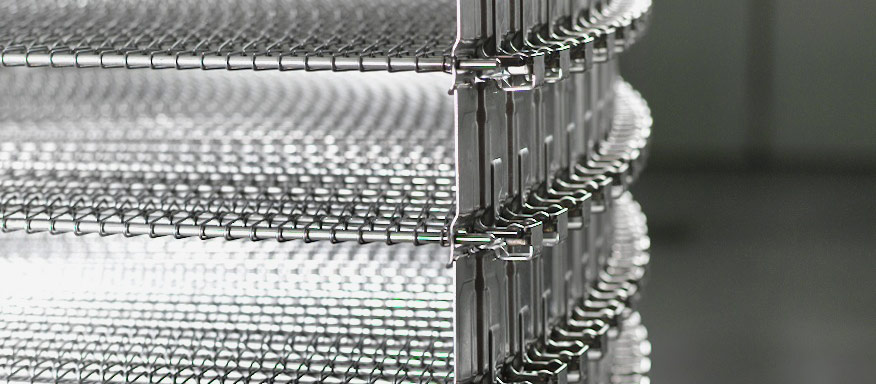

Un exemple d'Hygienic by Design est la bande auto-empilable de Frigoscandia qui constitue une zone de produits autonome en réduisant les parties structurelles, ce qui signifie moins de surfaces à nettoyer, moins de gaspillage d'eau et moins de consommation de détergents. Grâce à la conception de la bande auto-empilable, il n'y a pas de structure de support de rail stationnaire comme on peut en trouver dans les autres types de congélateurs à spirale, ce qui entraîne l'accumulation de débris et rend le nettoyage presque impossible. Pour les productions alimentaires les plus difficiles, JBT propose une conception et une innovation uniques dans les enceintes entièrement soudées (FWE), combinant la désinfection et l'assainissement à la vapeur chaude. Cette conception hygiénique élimine le risque de biofilm et de développement microbiologique dans une unité de congélation.

Les injecteurs en acier inoxydable pour aliments protéinés de la gamme Schröder d'IMAX sont également conçus pour répondre aux normes les plus strictes en matière de sécurité alimentaire. Son chemin de saumure externe est facilement accessible et peut être rapidement retiré pour le nettoyage et l'inspection afin de s'assurer que les produits ne subissent pas de contamination croisée. Un autre élément important de la sécurité alimentaire est la possibilité de retirer facilement les aiguilles. Les injecteurs IMAX ont été conçus de manière à pouvoir être retirés en moins de 5 minutes.

Sécurité alimentaire sans chaleur ni conservateurs

La technique de pasteurisation à froid mise au point par JBT Avure HPP est un moyen efficace de garantir la sécurité alimentaire. Elle utilise de l'eau purifiée à ultra-haute pression (jusqu'à 6 000 bars, soit plus que l'océan le plus profond) pour inactiver les bactéries telles que la listeria, l'E. coli et la salmonelle. La neutralisation des agents pathogènes permet aux aliments emballés de rester frais plus longtemps. En plus de renforcer la sécurité et de prolonger la durée de conservation, le HPP préserve la nutrition naturelle, la fraîcheur, la texture et la saveur des aliments.

Inspection et maintenance

L'inspection des aliments par rayons X est une technologie préventive qui peut vous aider à détecter la contamination et les matières étrangères dans les emballages et les aliments transformés afin d'éviter les rappels et les épidémies bactériennes dangereuses. JBT a mis au point un système de découpe au jet d'eau guidé par rayons X, qui s'intègre facilement dans votre chaîne de production.

Des inspections régulières et une maintenance préventive sont également des facteurs importants pour la sécurité des opérations. En contrôlant en permanence les performances de la machine, vous pouvez vous assurer que chaque application est traitée correctement. Un simple écart de température peut avoir un impact significatif sur la sécurité et la durée de conservation du produit. JBT propose une large gamme de solutions connectées qui surveillent automatiquement les performances et émettent des alarmes en cas de besoin d'action ou de dépannage. Il est également possible de surveiller et de conserver un historique des opérations de traitement de l'usine, ce qui permet aux transformateurs de confirmer les opérations de traitement critiques. Ces informations historiques sont également disponibles à des fins de traçabilité en cas de rappel de produits.

Nettoyage

Le nettoyage de l'équipement est bien sûr un élément essentiel de la sécurité alimentaire. JBT propose des solutions spécialement conçues pour un nettoyage rapide, minutieux et économique, tant manuel que CIP, de votre équipement de transformation des aliments. De plus, JBT a développé une série de détergents qui répondent aux exigences rigoureuses des législateurs et des clients. Naturellement, tous nos produits sont conçus pour fonctionner dans des installations de production alimentaire. Ils peuvent supporter des températures extrêmes et empêcher la croissance bactérienne. En outre, nous proposons des formations en matière de sécurité alimentaire générale, de HACCP, d'utilisation de systèmes de nettoyage et de conception d'équipements pour l'assainissement.